Инновации

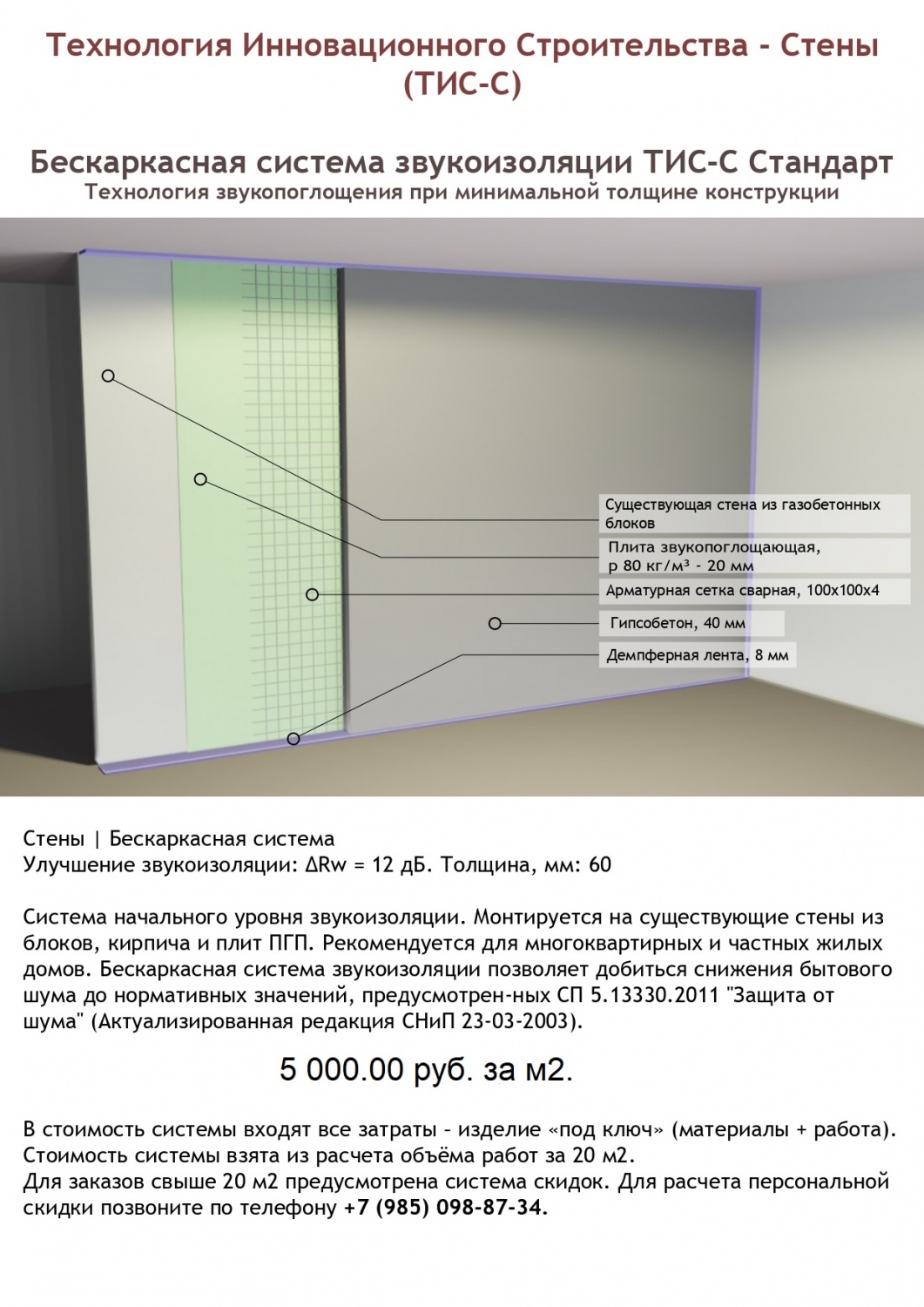

Инновационная технология звукоизоляции стен

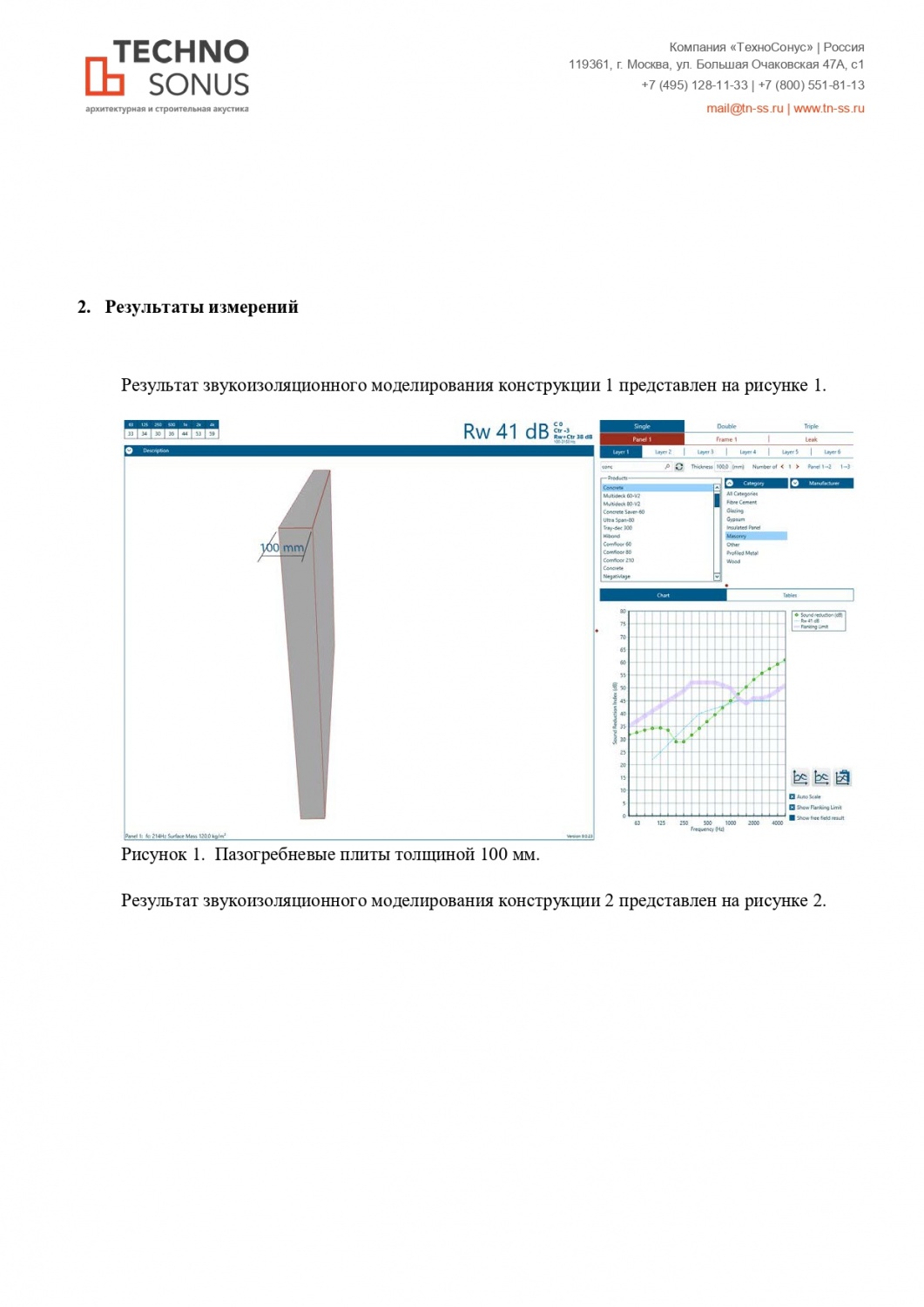

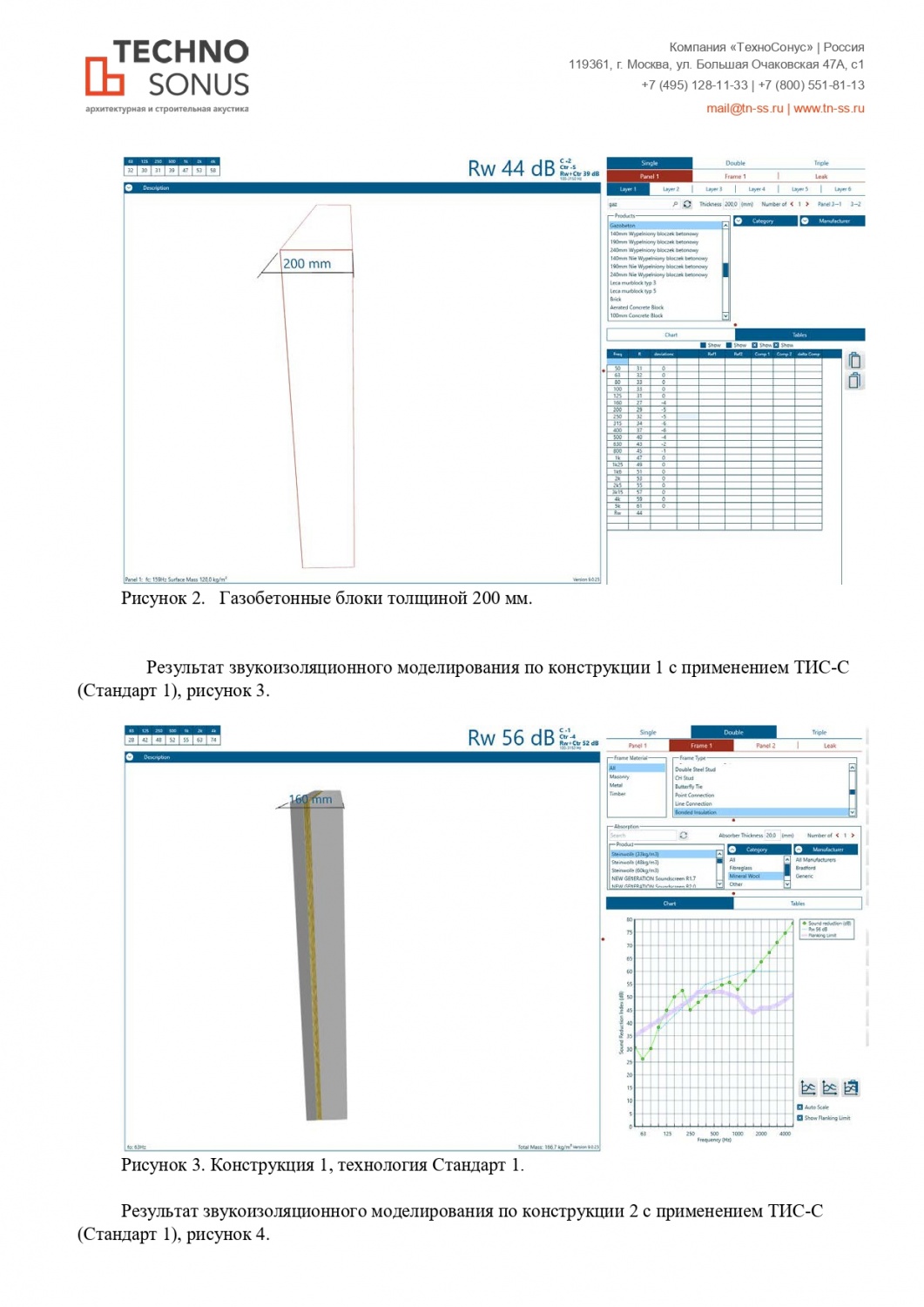

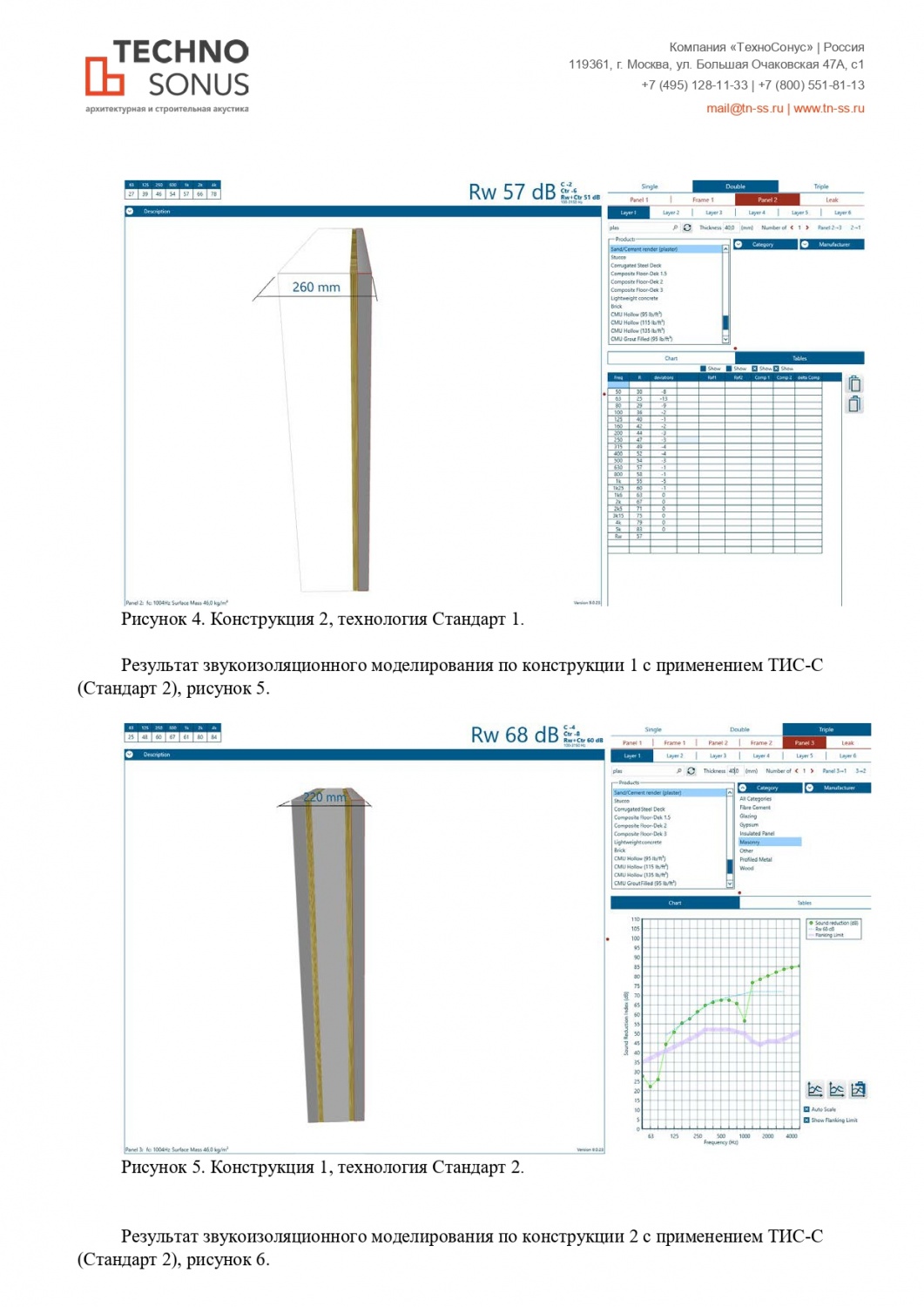

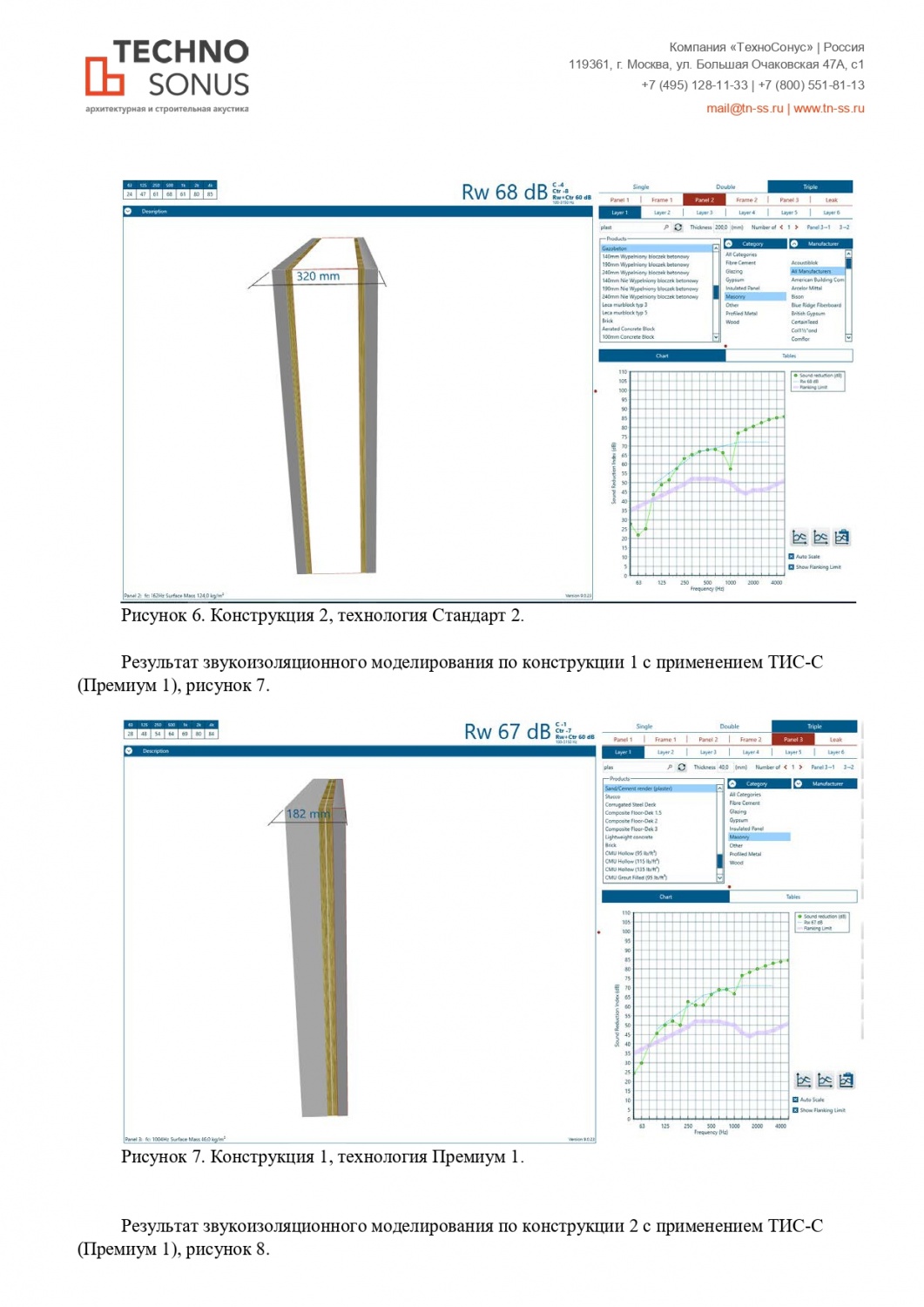

Технология Индустриального Строительства "ТИС"

ТИС - это две инновационные технологии: технология стенового ограждения жилых и общественных зданий навесным фасадом с воздушным вентилируемым зазором и технология устройства внутренних ограждающих стен, перегородок и полов.

.jpg)

.jpg)

Калькулятор расхода материалов на межквартирную стену 150 мм

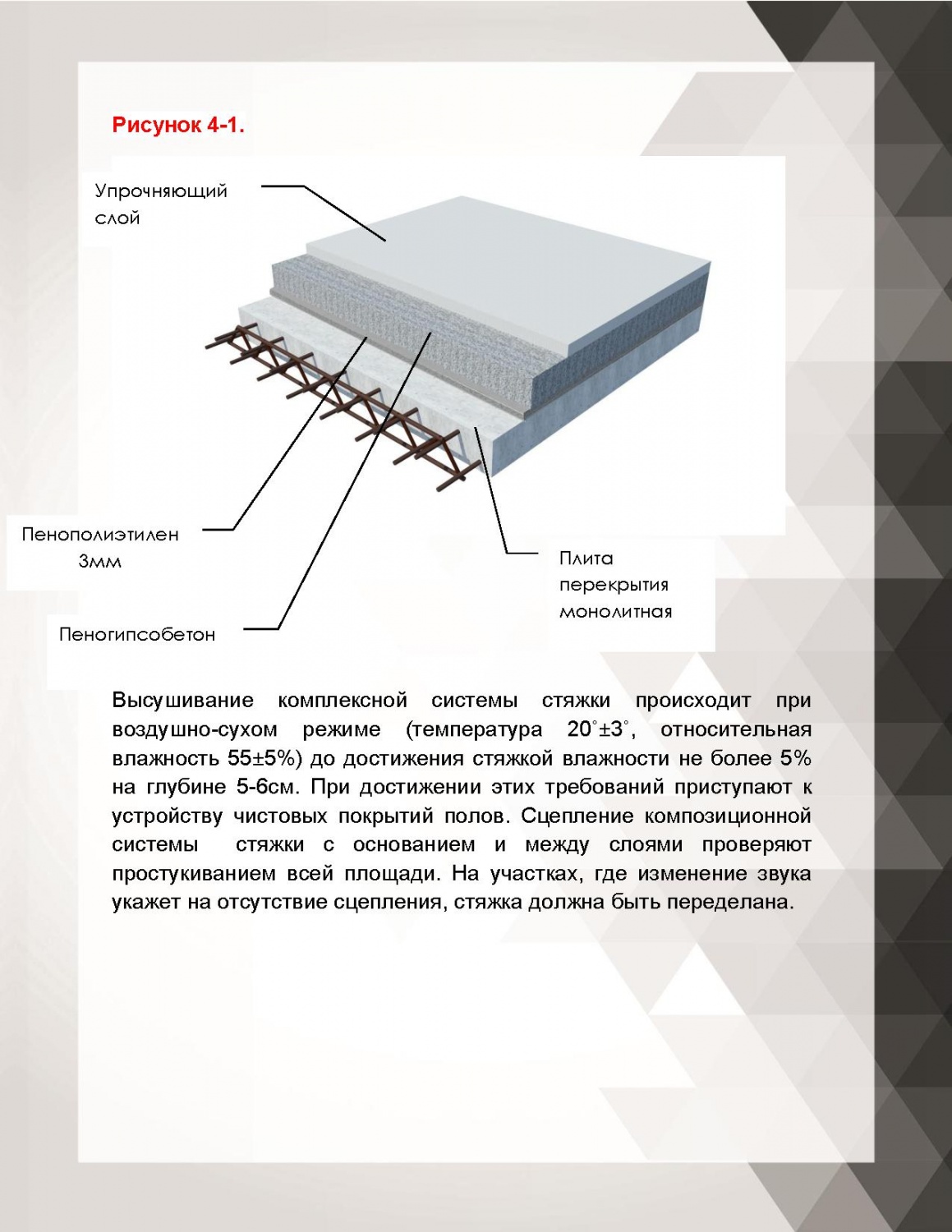

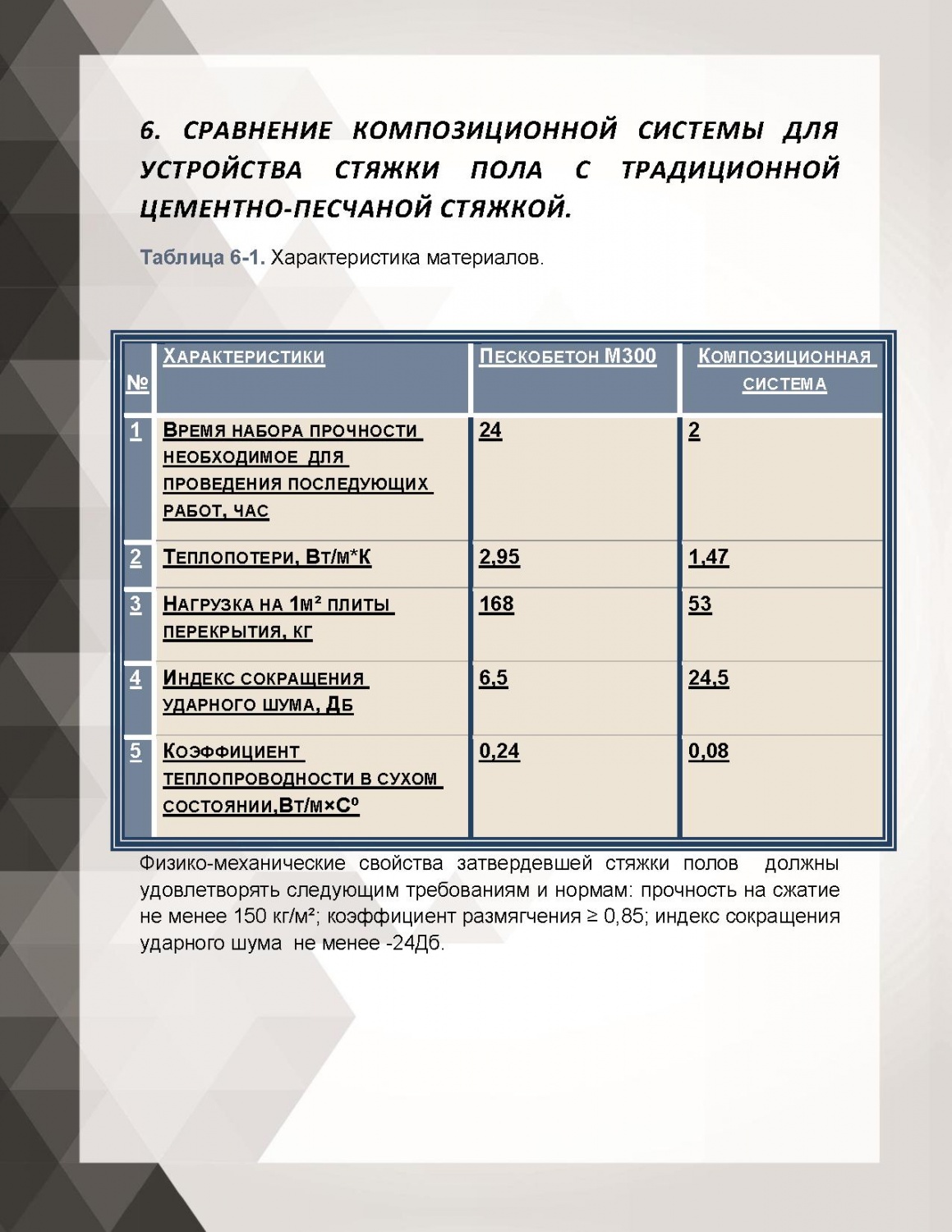

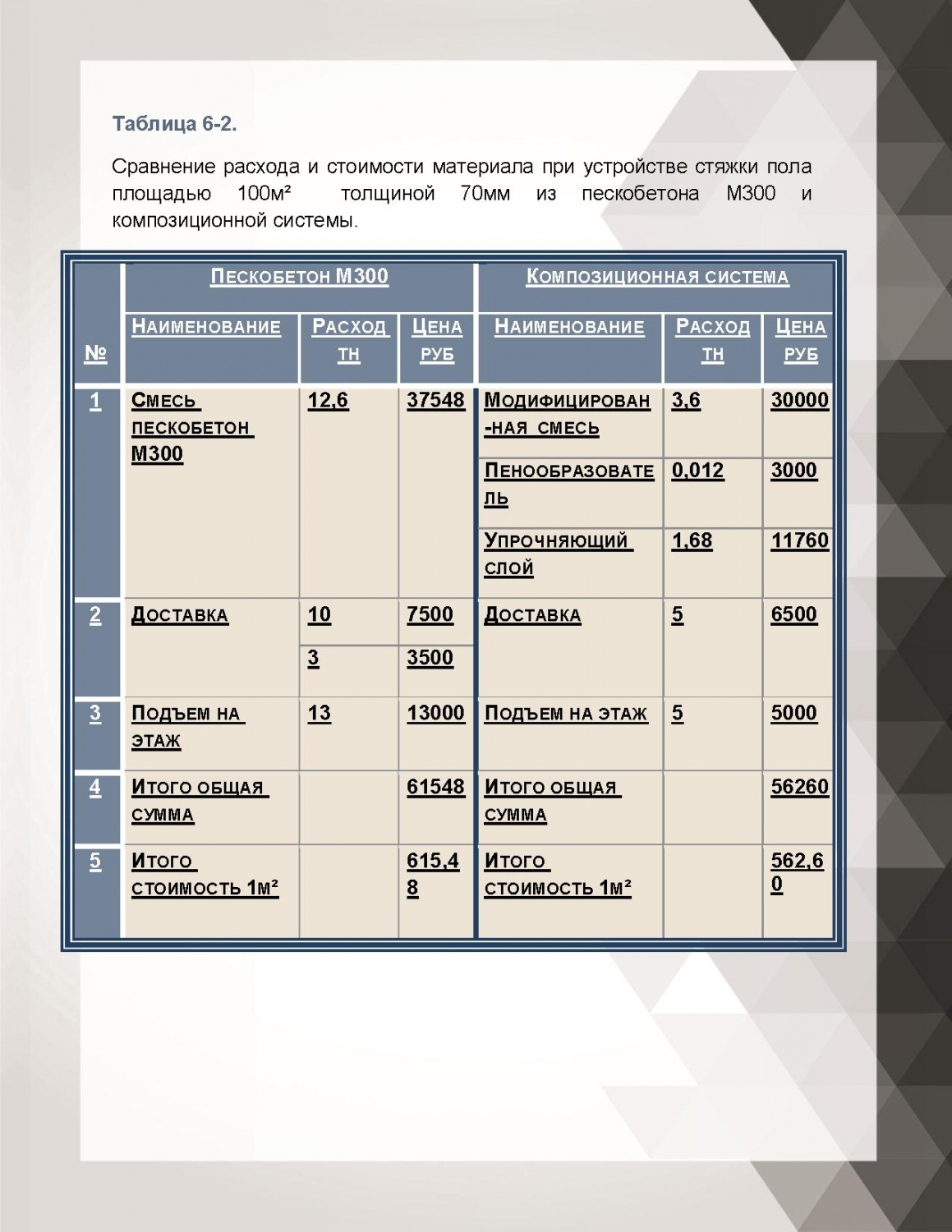

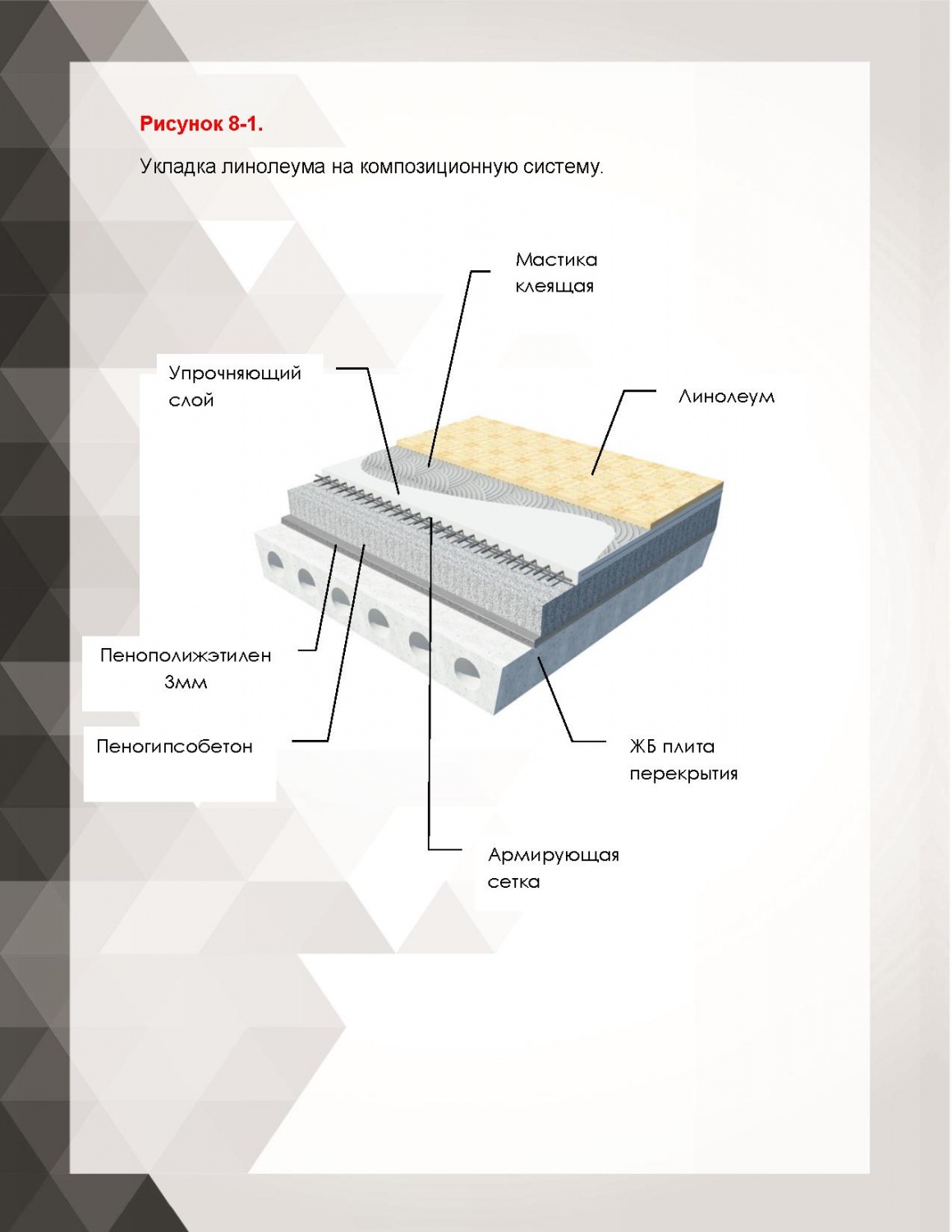

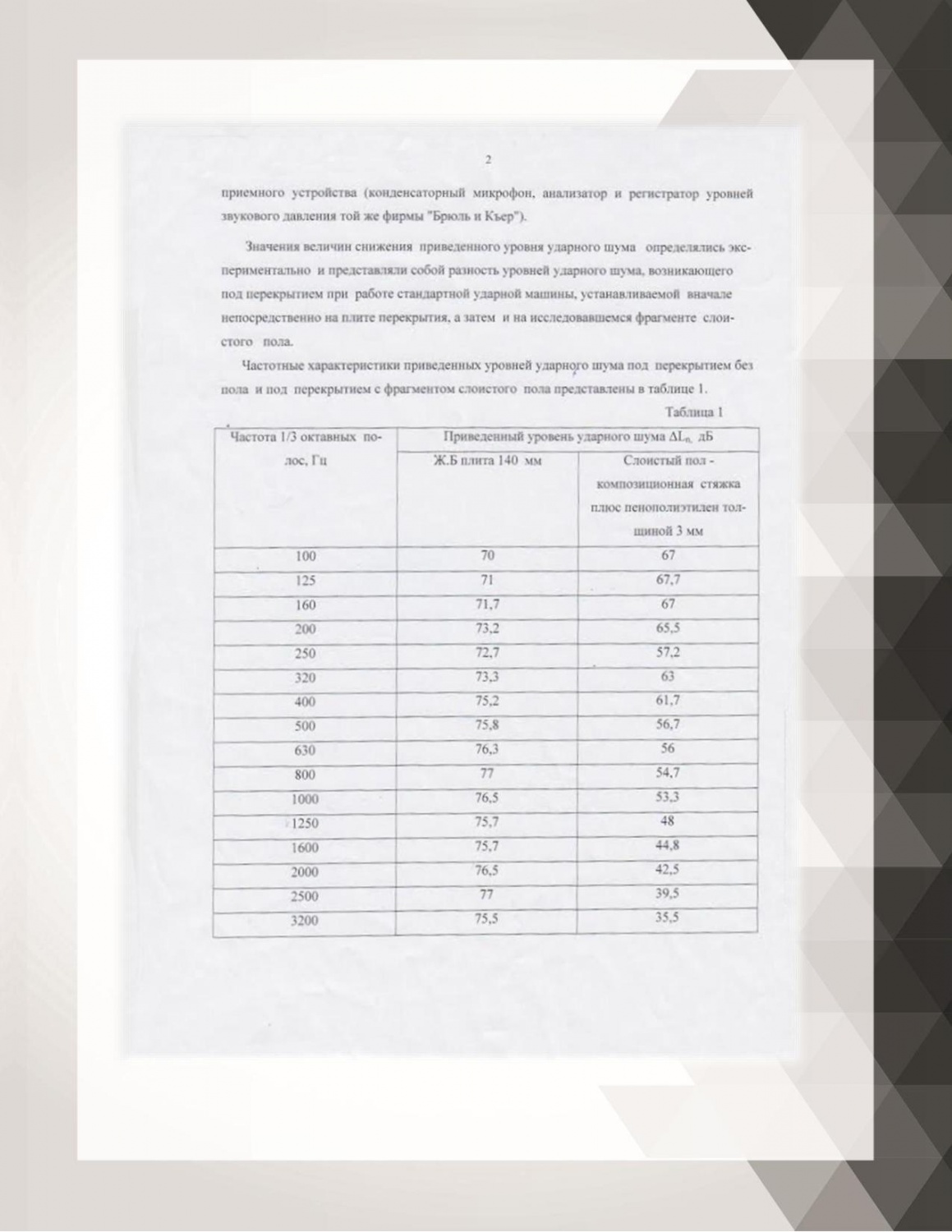

Проведенные испытания в НИИ строительной физики ( НИИСФ РААСН, "Заключение по результатам акустических испытаний слоистого пола, укладываемого по безпустотным ж.б.панелям" от 22.06.2017г.), показали, что комплексная стяжка "Монолит" патент № 2644367 ( звукоизолирующая прокладка -гипсопенобетон - упрочняющая стяжка ) обеспечивает выполнение защиты пола от ударного шума и может быть применена в домах с высоким комфортным проживания. Измерения приведенного уровня ударного шума слоистого пола толщиной 60мм ( прокладка 3мм -пеногипсобетон 47мм - упрочняющий слой 10мм ) показали, что индекс изоляции ударного шума ж.б.плиты (140мм) снижается с 78 дБ на 24 дБ и составляет 54 дб. Этот показатель в соответствии с СНиП 23.03.2003 ( СП 275.132800.2016) удовлетворяет категориям домов с высоко комфортными условиями проживания ( категория А - не более 55 дБ) - детские сады, школы, больницы и т.п., требованиям Московских городских строительных норм МГСН 2.04-97 "Нормативные требования к звукоизоляции внутренних ограждающих конструкций жилых и общественных зданий".В современном строительстве, проектируя объекты различного назначения - жилые, офисные, социальные здания, все больше внимания уделяется комфортности пребывания людей в помещениях, в частности, к полам. При этом очень важны сроки проведения строительных работ, простота и технологичность применения используемых материалов, с учетом их звуко-теплоизоляционных свойств при оптимальном соотношении цены и качества.

На сегодняшний день при строительстве зданий и выравнивании плит перекрытия (перепад неровностей может составлять до 50мм) производят заливку готового раствора бетона марки М150-М300 или укладывают полусухую стяжку песко-цементной смеси с последующей обработкой машинными методами затирки и уплотнения, при этом ни один из данных традиционных способов создания "финишного пола" не обладает требуемыми звуко-теплоизоляционными свойствами , а только увеличивает нагрузку на перекрытие и фундамент здания (удельный вес применяемых материалов составляет 1800-2000 кг/м3). Несмотря на недостатки существующих способов при создании "финишного пола" (вес, трудоемкость, отсутствие тепло-звукоизоляции, скорость твердения),широко применяют эти материалы в силу своей (как ошибочно считается) низкой стоимости.

Мы предлагаем более эффективное решение по устройству «финишного пола»: Комплексная стяжка «МОНОЛИТ»– набор материалов значительно превосходящий по своим техническим характеристикам звукоизоляции, теплоизоляции, весу (удельный вес составляет 600-800кг/м3) ранее рассматриваемые материалы, а самое главное это НИЗКАЯ ЦЕНА на готовую стяжку и скорость проведения работ.

Газон – это элемент ландшафта, площадка для отдыха детей и взрослых, а кроме того это покрытие для спортивного поля (футбольного, гольф, тенниса, регби, хоккея на траве и т.д.), или крыш зданий, а также травяной ковер для предотвращения эрозии почв на склонах холмов или дорог.

Особо следует отметить пользу, приносимую газоном, размещенным на крыше здания:

- защищает кровлю от ультрафиолетовых лучей

- служит дополнительным утеплением кровли

- предохраняет ее от механических повреждений;

![]() медленное испарение воды с растительного слоя повышает влажность на территории крыши, от этого температурный режим верхних этажей здания меняется – улучшается микроклимат,

медленное испарение воды с растительного слоя повышает влажность на территории крыши, от этого температурный режим верхних этажей здания меняется – улучшается микроклимат,

![]() проявляется благоприятный психологический эффект контакта людей с природой ;

проявляется благоприятный психологический эффект контакта людей с природой ;

![]() повышается комфортность жилья на верхнем этаже, что влечет за собой и удорожание его стоимости;

повышается комфортность жилья на верхнем этаже, что влечет за собой и удорожание его стоимости;

Сегодня в мире существует два способа создания газона :

посевной – путем посева семян в заранее подготовленную почву со всеми необходимыми далее мероприятиями взращивания;

рулонный – путем укладки готовых рулонов травы на заранее подготовленную почву с соблюдением технологии укладки и приживания.

ООО фирма «ВЕФТ» разработала и внедряет новый, не имеющий аналога в России, способ создания травяного покрытия ( газона )

блочный - путем укладки блоков, сформированных и уплотненных по оригинальной технологи и состоящих из специально составленного плодородного грунта с заданными характеристиками. При формировании блоков в тело блока включаются необходимое количество семян растений (трав/цветов), равномерно распределенных по всему объему блока, получившего название «дерноблока». Укладка дерноблоков осуществляется методом тротуарного мощения на заранее подготовленное дренируемое основание, что обеспечивает возможность создания заданного (необходимого) рельефа создаваемого газона от идеально ровного до сложного.

Данный способ создания травяного покрытия (газона) позволяет обеспечить как создание высококачественного плодородного слоя с заданными характеристиками, так и равномерность закладки семян по всей поверхности дерноблока, а значит и озеленяемой территории, в заводских условиях.

Сам процесс изготовления дерноблока состоит из нескольких этапов.

Первый этап (проведение работ по изготовлению «идеальной земли»): для этого привезенную на производственную площадку землю (плодородный грунт) просеивают, очищая от камней, корней и другого мусора, затем производят измельчение, рыхление и перемешивание, что позволяет добиться однородности. По результатам лабораторных исследований разрабатывается рецепт создания почвенного слоя с заданными параметрами (PH, механический и химический состав), необходимыми для создания благоприятных условий прорастания закладываемых семян растений.Второй этап: подготовленную землю через весовой дозатор засыпают в смеситель периодического или непрерывного действия, и вводят необходимое количество песка, суглинка, торфа, минеральные удобрения, а также семена трав/цветов выбранные для выращивания . Кроме того в сформированную смесь вводят добавку - для обеспечения прочностных характеристик создаваемого дерноблока. Полученный состав смеси перемешивают и подают в установку, обеспечивающую формование дерноблоков заданного размера. Одной из особенностей используемой установки формования дерноблоков является то, что она позволяет создавать блок с большим количеством пор, насыщенных воздухом. Это является одним из благоприятных факторов прорастания семян и насыщения почвы водой в будущем.

Третий этап: полученный в результате формования дерноблок складируется и подсушивается в естественных условиях, что обеспечивает достижение необходимых прочностных свойств, необходимых как транспортировке к месту укладки, так и при хранении.

Четвертый этап: сухой и прочный дерноблок без применения специальной техники доставляется на место укладки, где на подготовленную заранее поверхность, имеющую хорошую дренажную способность, укладывается методом тротуарного мощения. В связи с тем, что дерноблок имеет прочность на сжатие до 10 кг/см², по уложенной поверхности допускается хождение в процессе укладки, что облегчает весь процесс укладки.

Сформированную, уложенную дерноблоками поверхность обильно поливают до увлажнения почвы на всю толщину дерноблока. Полив осуществляют с помощью дождевальных установок на больших территориях или с помощью шлангов с разбрызгивающими насадками , подключенными к водопроводной сети, на небольших участках.

Проведенные эксперименты показывают, что первые всходы появляются на 5-7 день после укладки и полива дерноблоков, при этом всхожесть семян происходит на всю глубину дерноблока. Верхние ростки трав (цветов) обеспечивают плотный, равномерный укрыв почвы, при этом выживают сильнейшие. Оставшиеся в грунте ростки являются основой образования плотной густой дернины, а также питательной средой в процессе своего отмирании.

Преимущества блочного способа создания газона

٧ Возможность контролировать качество земли, создавая в небольшом объеме смесителя, «идеальную» для выращивания растений землю.

٧ Бережное отношение к земле - возможность брать любую землю, обогащать ее, создавать дерноблок заданного размера и веса, что немаловажно для крыш и террас.

٧ Удобный способ транспортировки и хранения – на поддонах, обернутых пленкой.

٧ Быстрый, простой способ укладки (мощения) дерноблоками.

٧ Возможность получения любой, в том числе очень ровной поверхности озеленения.

٧ Удобство ремонта газона методом замены вырезанного фрагмента газона заранее пророщенными дерноблоками.

![]()